Qu’est ce que l’autocontrôle ?

Autocontrôle : on a coutume de dire que l’autocontrôle est la vérification, effectuée par l’opérateur lui-même, de la qualité du travail qu’il a réalisé.

Les principes sont les suivants :

- La possibilité de mettre en évidence les non-conformités le plus tôt possible

- La mise en œuvre de l’expertise et du savoir-faire de l’opérateur

- La réduction des contrôles en aval et notamment du contrôle final.

Importance de l’autocontrôle : les bénéfices.

- Réduire la non-qualité en agissant le plus tôt possible.

- Augmenter la satisfaction du client.

- Réduire le contrôle final en maitrisant la Qualité de l’ensemble du process de fabrication.

- Améliorer la traçabilité par les enregistrements.

- Déclencher le processus d’amélioration continue en initiant la recherche des causes des non-conformités.

- Améliorer la sécurité par la surveillance des caractéristiques spéciales.

Demandez un devis pour la Formation autocontrôle

Préalables à la mise en place de l’autocontrôle.

Le poste de travail doit adopter les standards de la méthode 5S.

Il s’agit d’un préalable indispensable. (Voir notre article sur la Méthode 5S)

Les appareils de mesure (et les étalons) doivent être :

- Vérifiés ou étalonnés à intervalles spécifiés ou avant utilisation

- Identifiés afin de pouvoir déterminer la validité de la vérification ou de l’étalonnage

- Protégés contre les déréglages.

- En bon état (propreté, fonctionnement)

- Si un appareil s’avère défectueux lors de sa vérification ou de son utilisation, il est nécessaire de déterminer la validité des résultats de mesure réalisés et mener les actions nécessaires.

- Résolution : La résolution est la plus petite variation de mesure qu’un appareil peut différencier. Ex 0,001 mm

- Précision : L’écart par rapport à la valeur physiquement correcte. Ex ±3 µm

Le type d’autocontrôle doit être déterminé.

Contrôles aux mesures (TS, TI, nominal)

Contrôles aux attributs

- On utilise du contrôle par attribut chaque fois qu’on ne sait pas caractériser une pièce par un chiffre ou une dimension. Le résultat du contrôle va donc être un statut et non pas une mesure.

- Exemples de statut : passe / passe pas, conforme / non conforme.

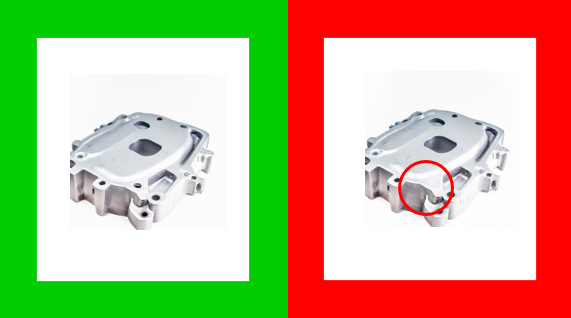

- Contrôles visuels

Contrôles par échantillonnage (%)

- Aux mesures (Cp, Cpk, cartes Xbar/R ou Xbar/s)

- Aux attributs

- Cartes NP pour les non conformes (cas 1 / produits défectueux)

- Les cartes C pour les non-conformités (cas 2 / nombre de défauts sur une pièce ou un lot de pièces).

Les documents nécessaires aux enregistrements se doivent d’être présents au poste de travail.

- Informations documentées : preuves

- Elément de traçabilité

- Exigences ISO9001/IATF (Audit)

Une spécificité de l’autocontrôle : le contrôle visuel.

Il s’agit d’un contrôle pour le moins subjectif.

Ainsi des précautions sont à prendre en compte.

- Vérifier l’acuité visuelle des opérateurs (vision de près, daltonisme)

- Opérer une qualification des opérateurs (tests consistant vérifier la capacité de l’opérateur à détecter des pièces non conformes dans un lot)

- Préparer les panoplies et défauthèques si possible validées avec le client (Référentiels)

- Mettre à disposition des échantillons témoins (Limite Conforme / Limite Non conforme)

- Utilisation et adéquation des moyens éventuels (Loupe, binoculaire)

Autocontrôle et maitrise des non-conformités.

La maitrise des non-conformités constitue l’un des points clé du processus de l’autocontrôle : quoi de plus navrant, en effet, que de laisser partir des pièces détectées non conformes chez son client.

Les étapes sont les suivantes :

Traitement physique

- Identification et isolement

- Information et enregistrement

Traitement du produit

- Rebut

- Retouche

- Dérogation

Les bonnes pratiques pour l’isolement :

- Mettre en place une gestion des accès aux zones d’isolement (prisons)

- Nommer des responsables (autorités)

- Assurer le suivi de ce qui rentre et de ce qui sort (Inventaire)

- Animer les commissions des prisons régulières

- Fixer un délai maximal de présence dans la zone d’isolement.

Autocontrôle et actions correctives.

Ils est important que les opérateurs soient associés à l’éradication des non-conformités qu’ils ont contribué à détecter.

Une Action Corrective est une action permettant d’éradiquer (d’éliminer) la cause profonde d’un problème en travaillant, à la fois, sur l’occurrence et la détection. Les méthodes permettant de résoudre les problèmes sont connues :

Les outils à utiliser font partie de la méthode de résolution de problème.

Les 10 incontournables de l’autocontrôle.

Les 10 règles à appliquer par les opérateurs pour une maitrise parfaite de l’autocontrôle.

| 1 | Je connais et je respecte les consignes 5S de mon poste |

| 2 | Je connais et j’applique les gammes de fabrication et de contrôle associées à mon poste. |

| 3 | Je connais et je renseigne les feuilles d’enregistrements prévues sur mon poste (relevés de contrôle, cartes de contrôle, départ série, relevé de production, maintenance). |

| 4 | Je respecte les emplacements définis pour le stockage des produits conformes et non conformes (boites rouges, boites vertes, zones identifiées). |

| 5 | J’identifie à l’aide d’une étiquette et j’isole tous les produits douteux ou non conformes. |

| 6 | Je mets dans les boîtes rouges tous les produits tombés au sol. |

| 7 | J’alerte immédiatement le Responsable d’Equipe dès l’apparition d’une pièce non conforme, (ou supérieur au standard spécifié dans le mode de réaction), ou si j’ai un doute sur la qualité du produit. |

| 8 | Je n’utilise pas de pièces souillées, et je ne génère pas de pollution, je porte des gants propres. |

| 9 | Je finis le contenant en cours avant d’en commencer un autre (F.I.F.O. : premier entré, premier sorti). |

| 10 | Je participe à l’amélioration continue en faisant des suggestions |